Données techniques

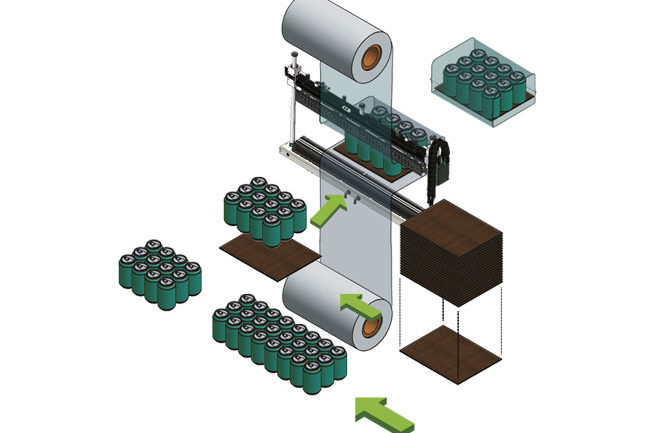

- Fardeleuses automatiques avec entrée à 90°

- Portes de protection coulissantes avec dispositif de décélération

- Formation du paquet avec groupage automatique

- Entrée du produit orienté par triage électromécanique oscillant

- Dispositif pour l’insertion de plaque carton :

- enlèvement pneumatique vertical

- magasin plaques carton 300 pièces

- dimensions plaques carton min. 200×120 mm max 500×350 mm

- épaisseur cartons plans: mini 2,5 mm maxi 3,5 mm

- transport plaque carton motorisé, auto centrant, contrôlé par inverter et encoder

- insertion plaque carton sous le paquet de type mécanique contrôlé par inverter et encoder, synchronisé avec l’arrivée des produits

- Modalité de travail : seul film ou plaque carton + film

- Tunnel à double chambre

- Convoyeur d’entrée à 90° à vitesse variable contrôlé par inverter

- Produits charriés par convoyeur automatique gauche ou droit

- Voies en entrée: 1, 2, 3, 4

- Photocellules présence produit, accumulation sortie, obstruction entrée et sortie

- Presseur pneumatique d’entrée

- Dépresseur pneumatique

- Système multi-poussées

- Pousseur motorisé contrôlé par inverter et encoder

- Pousseur en chaîne situé entre le convoyeur d’entrée à 90° et la barre de soudure contrôlé par inverter et encoder

- Guides produits pneumatiques, synchronisées avec le pousseur en chaîne, pour faciliter la formation et le passage du paquet au-delà de la barre de soudure

- Déroulement motorisé de la bobine supérieure contrôlé par inverter

- Déroulement motorisé de la bobine inférieure

- Fonctionnement en modalité automatique, semi-automatique, passage libre

- Pieds de fixage, presseur ferme-produit, ventilateur de refroidissement à la sortie du tunnel inclus

- Structure monobloc

- Barre de soudure pneumatique dotée de senseurs de sécurité

- Coupe du film au moyen d’une lame froide, pneumatique

- Rouleaux placés sur les débobinateurs supérieurs et inférieurs pour rendre plus facile le chargement des bobines

- Echelle métrique pour le centrage des bobines

- Système de contrôle FLXMOD® pourvu de :

- interface opérateur à écran tactile en couleurs 7″ pouces wide coulissant sur toute la longueur de la machine

- Plc

- inverter avec lecture à encoder intégrée

- modules de commande IN/OUT

- 50 différents cycles de travail mémorisables

- Flux d’air dans le tunnel réglable par des déflecteurs indépendants

- Convoyeur du tunnel avec barres en fibre de verre à haute résistance à la chaleur (brevet de SMI) qui donne les avantages suivants :

- rigidité du tapis qui garantit stabilité pour le produit en transit: le résultat est un paquet compact et une thermorétraction excellente

- possibilité passage de produits jusqu’à 30 Kg

- aucun problème de rouille, qu’on peut normalement relevé avec les tapis métalliques conventionnels

- entretien simple et économique grâce au remplacement individuel des barres

- Système de refroidissement du four

- Consommation énergétique réduite

- 4.0 industry compliant

- Conformité aux normes CE